Какие процессы контроля качества используют заводы по производству светодиодных лент?

Комплексная проверка компонентов

Контроль качества начинается с момента прибытия компонентов на завод по производству светодиодных лент. Каждая партия светодиодов, резисторов и гибких плат подвергается тщательной проверке на предмет соответствия заранее установленным стандартам. На заводах используются современные машины оптического контроля, которые могут обнаружить даже мельчайшие дефекты. компоненты, такие как несоответствующие размеры светодиодов или дефектные точки пайки. Обычно на начальном этапе контроля качества отбраковывается около 1–2% компонентов, чтобы гарантировать использование в производстве только лучших материалов.

Проверка сборки в процессе производства

По мере продвижения производства светодиодных лент специалисты по контролю качества проводят производственные проверки для контроля качества сборки. Эти проверки предназначены для выявления любых проблем на ранних этапах производственного процесса, таких как смещение печатной платы или неправильное расстояние между светодиодами. Оборудование SMT помогает поддерживать высокую точность, но на критических этапах по-прежнему выполняются ручные проверки — часто после каждого основного этапа сборки — чтобы гарантировать стабильное качество продукции. На этом этапе тестируется примерно 5% всех полос, чтобы гарантировать соответствие спецификациям.

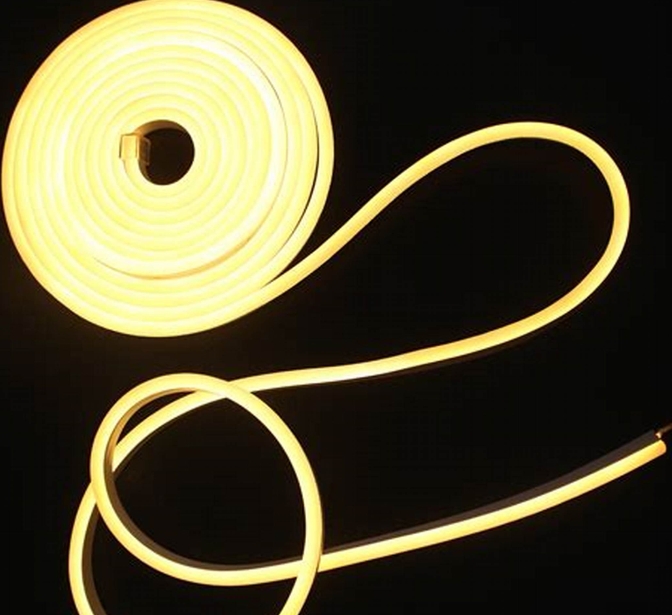

Функциональное тестирование

После сборки светодиодные ленты проходят функциональное тестирование, чтобы убедиться в их правильной работе. Это включает проверку правильности характеристик напряжения и тока, однородности светоотдачи и точности цветопередачи. Испытательные стенды оборудованы для измерения и регистрации ряда электрических и фотометрических параметров. параметры, и каждая светодиодная лента включается и проверяется. Этот процесс гарантирует, что около 10% продукции проходит тщательное тестирование, хотя некоторые заводы предпочитают тестировать каждую полосу в зависимости от требований клиента и критического характера применения.

Испытания на старение и выносливость

Для имитации реального использования и обеспечения долгосрочной надежности светодиодные ленты подвергаются испытаниям на старение. Эти испытания включают в себя работу ламп в течение длительного времени, обычно от 24 до 48 часов, в различных условиях окружающей среды. используется для ускорения условий и нагрузки на светодиодные ленты, выявления потенциальных ранних отказов. Этот этап имеет решающее значение для оценки срока службы и стабильности продуктов, при этом примерно 3-5% каждой партии подвергается этим строгим испытаниям.

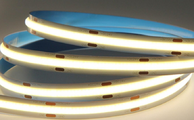

Окончательная проверка и упаковка

Перед упаковкой проводится окончательная проверка. Эта проверка охватывает физические параметры, такие как клейкая подложка и общая гибкость ленты, а также окончательная проверка постоянства освещения и соответствия цвета. Каждая полоска проверяется визуально, а затем снова проверяются случайные образцы. Чтобы убедиться, что они соответствуют всем стандартам клиентов и нормативным требованиям. Только после прохождения этой окончательной проверки светодиодные ленты допускаются к упаковке и отправке.

Логистика и обратная связь с клиентами

Однако после того, как светодиодные ленты проходят все внутренние проверки качества, они отправляются клиентам. На этом заводской процесс контроля качества не заканчивается. Отзывы клиентов активно собираются и анализируются для постоянного улучшения качества продукции. Этот постоянный цикл обратной связи и корректировок помогает поддерживать качество продукции. высокие стандарты и удовлетворенность клиентов.

Чтобы получить более глубокое представление о мерах контроля качества и убедиться, что вы сотрудничаете с ведущим заводом по производству светодиодных лент, рассмотрите возможность посещения предоставленной ссылки. Эта связь позволяет взглянуть изнутри на тщательные процессы, которые обеспечивают поставку высококачественной продукции. надежные решения для освещения светодиодными лентами.